ホールガーメントとは?

従来のセーターは前身頃、後ろ身頃、両袖、襟の5パーツに編んだパーツを縫製してセーターの形を作っています。

1回の編み立てで、縫製箇所がなく製品が編み上がる事を無縫製と呼びます。

島精機製作所では、筒型に編成している事から無法製で編める編み機自体の名前とその編み機で編まれた製品を「ホールガーメント」と呼んでいます。

「ホールガーメント」及び「WHOLEGARMENT」は株式会社島精機製作所の登録商標です。

1995年に7GG天竺ホールガーメント機が、1999年には12GGリブホールガーメント機が発売されました。

年々技術が向上しスピードもが上がり、より複雑な編み方や柄での表現がホールガーメントで出来るようになりました。最近では18GGのハイゲージタイプのホールガーメントも発売されています。

ホールガーメントと呼ばれる商品の条件

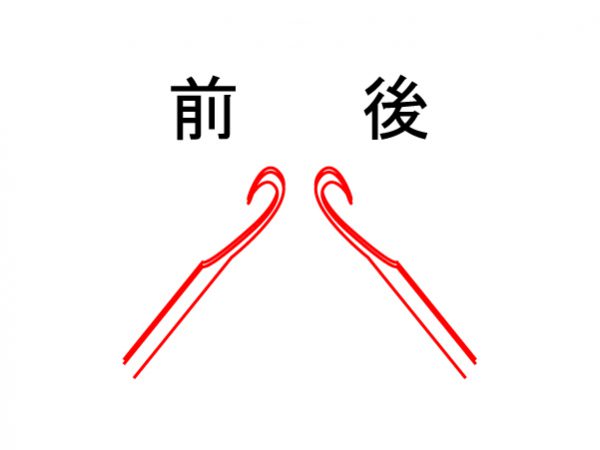

1 袋状にリブの編み出しが出来る(前と後それぞれで編み出しが作れる)

2 同時に3つの編み出しが出来る(身頃、袖2つ)

3 前と後ろでそれぞれで目移しが出来る

*普通の横編み機でも3つの編み出しを作り、それぞれ袋編を行い天竺編みで縫製箇所のないニット製品を作る事が出来るため、この3つの条件を満たす商品をホールガーメントと呼んでいます。

ホールガーメントの製品には普及と信頼を兼ね備えた、ホールガーメント製品専用の商品タグを付けることが出来ます。

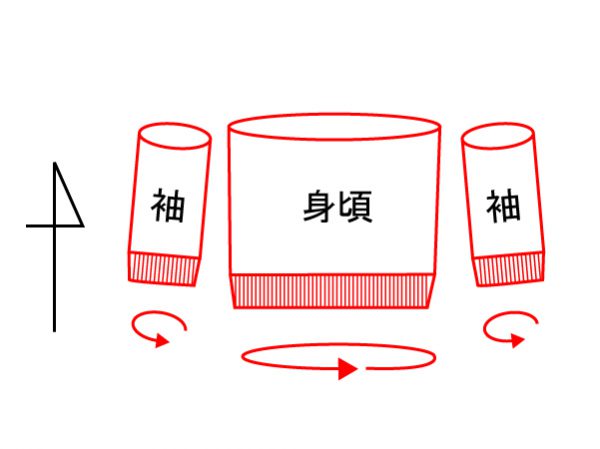

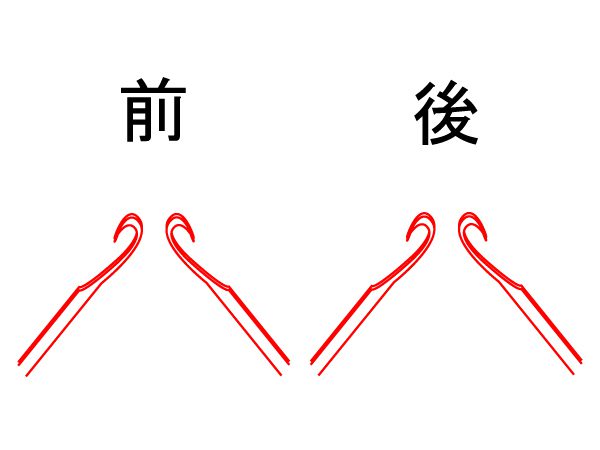

ホールガーメントの編立にるよる成形順序

① 両袖と身頃が同時に編み出す

② 増目、減目によって袖下が身頃にくっつく

③ 袖山と身頃を筒状に編む

⑤最後に襟ぐりを編みたてます。(必要に応じて、別パーツとして編みたてリンキング縫製で別付けをして始末をします。)

編み機の針の編成

従来の横編み機は前後にそれぞれ1本ずつしか針が編成されていませんでした。

ホールガーメントの針の編成は前後に2本ずつに4枚のベットになっていますので、リブ編みを輪のように編むことが出来ます。

従来の編み機の2枚編成から4枚編成の倍になっています。

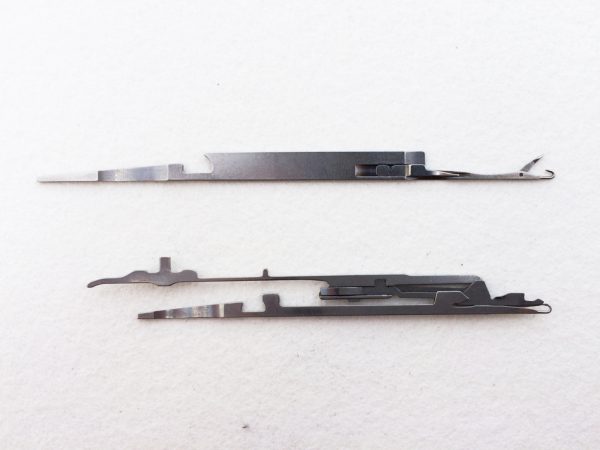

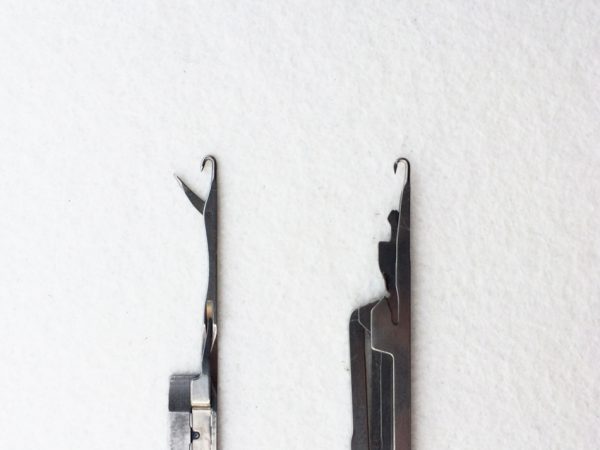

針(二ドール)の進化

ホールガーメントは普通の横編み機で使われているフックのついたべら針(ラッチニードル)とはちがい「スライドニードル」という針が使われています。(*例外的に使われていない型番もある)

べら針の発明から150年が経ち、スライドニードル発明により様々なことが可能になりました。

①従来6つしかなかった編成テクニックが、12種類に

べらをなくし、2枚組のスライダー機構の特殊な形の針にすることにより複雑な編み柄が出来るようになりました。

②ゲージレスニッティングが出来るように

旧型の編み機と比べ糸の本数や度目調整などの許容範囲の幅が広がり、1つのゲージで異ゲージをドッキングしたような表現ができるようになりました。(目安として10GGの編み機で編んだものが、8GG~12GGの編み地のグラデーションや切り替えが可能)

③編み立てのスピードが格段にアップ

糸送りや糸つなぎなど編みたて以外の様々な部分も工夫を凝らし、高速での編み立てに耐えられるシステムになっています。

最新機器の MACH(マッハ)の最高編成速度は秒速1.6mというスピードで編むことが出来ます。

*べら針に比べスライドニードルは1本約6倍ほど値段が違うので、針を折らない注意がさらに必要です。

ホールガーメントのメリットとデメリット

メリット

①横編みニットの特殊縫製「リンキング」を出来る職人がどんどんいなくなっている背景に、ホールガーメントのおかげでリンキングでの縫製を少なくすることに成功しています。人件費と縫製工賃のコストカット、また編み立てのスピードがより速くなり効率化が劇的にあがっています。

②編成システムが増えたことで多種多様のデザインが出来るようになりました。サンプルの研究開発に時間を費やすことが出来るのなら、選択肢の幅が広がった機械を使ってアパレル製品の差別化がしやすいです。ただ単純に脇、袖下、襟ぐりが無縫製というのは消費者にとってほとんどメリットがありません。ホールガーメントを最大限に使えればまったく新しい製品やプロダクトを作ることが可能です。最近ではインテリアなどの別分野に使われることも増えてきました。

(編みたて時間が工賃に反映してくるので)

③布帛の製品が出来るまでにはデザイン→パターン(グレーディング)→織り→裁断→縫製などの工程を通る必要がありますが、ホールガーメント(編み)ではデザインシステムでプログラミングして糸を投すれば製品が出来るので生産工程を一気に短縮し大量生産に向くシステムになっています。

デメリット

①ホールガーメントは従来の横編み機に比べると値段が高く、減価償却やランニングコストのことを考えると工賃が高くなってしまいます。

②編み続きで編むので、袖下に負担がかかり易く、肩の傾斜の角度が限られてしまうので、体に沿うようなシルエットのニットにはあまり向いていません。

最近では、より精度の上がったホールガーメントと熟練の技術者の力により、中間減らしによって、従来の5パーツに分かれ縫製されたセーターに負けないような綺麗な仕上がりでより立体的なボディコシャスのようなラインを出せるようになりました。また、伸縮性の関係で別付けにされていた襟のリンキング縫製も編み続きでも問題なく仕上がるようにになりました。(この精度のセーターを生産するには、ホールガーメントをよりハイレベルな工場の選定とニットデザイナーの仕様書がとても重要です)

③ホールガーメント技術は毎年進化していますが、従来の編み機のシステムと違うので、プログラミングをする技術者が育っていないのが現状です。

技術者もさることながらホールガーメントを最大限に生かす(より立体的に出来るようになったデザインの面と生産効率の面の両方を)ことが出来るニットデザイナーもあまりいません。(ニットの学校が少ない、アパレルに育成環境がないことなどがあげられます)

島精機が描く未来

ホールガーメントというのは手袋を編立てする機械を改良して20年以上前に作られた革新的な技術です。

最近では、ナイキやアディダスなどのニットスニーカーも単純に「無縫製」ということではなくスライドニードルを使ったホールガーメントにしかできないことを最大限に活用してニットプロダクトをつくっています。

そして編み機は、ファッションの分野を飛び越え別の領域で可能性を見出しています。

アメリカのドレクセル大学にある「シマセイキ先端技術研究所」では医学・工学分野で使える技術の研究をしています。

2016年6月には中国の職業訓練学校と提携して「ホールガーメント」横編み機の「研修センター」を開設し教育面にも力を入れています。

また、2016年10月ファーストリテイリングが島精機製作所と共同で、ニット製品の開発と製造および生産システムの確立を目的として合弁会社「イノベーションファクトリー」を発足させました。

これからの「ホールガーメント」と「島精機製作所」の動向にますます目が離せません。

この記事を読んだ後に、「ニットスニーカーの進化ナイキ編」と「ニットスニーカーの進化アディダス編」を読むとより理解が出来ると思います。

EijiTanuma

EijiTanuma