昨今のニット(編み物)は、手編みなどの手芸や身近にあるTシャツやセーターだけでなく、プロダクトやスニーカーに始まり、医療や建築など多岐に渡って「編む」という技術が使われています。

昨今のニット(編み物)は、手編みなどの手芸や身近にあるTシャツやセーターだけでなく、プロダクトやスニーカーに始まり、医療や建築など多岐に渡って「編む」という技術が使われています。

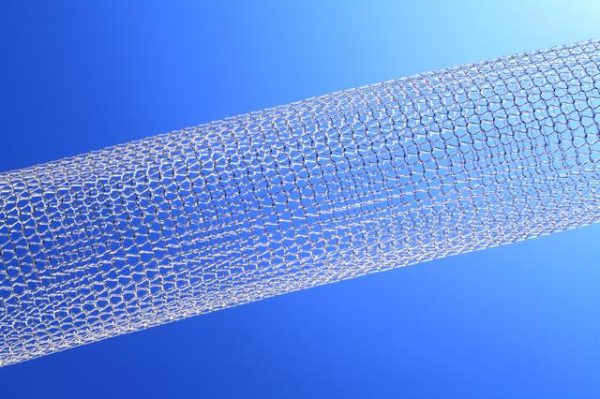

私たちの身近にある自動車やバイクの一部にも、意外と知られていない「編みの技術」が使われています。今回はそんな金属繊維を編んだ「ワイヤーメッシュ」にフォーカスしてニットの可能性に迫っていきます。

メリヤス構造の金属繊維

金属繊維を編み、メリヤス構造の工業製品として多く使われていたのが、石油を精製するのに使う「デミスター」というフィルターです。メリヤス構造は一般的な平織の網のフィルターのように特定の大きさの異物の捕集はできませんが、繊維状異物の捕集、高温ガスの冷却なども可能です。

金属繊維を編むことにより、耐熱・耐食性に優れ、防振や緩衝、制振など多用途に使えます。

また、用途、目的に合わせ材質・形状・密度を選定することが出来、材質によっては高温まで使用可能になります。比較的軽く、コストも低く量産しやすい。また小型装置を作りやすく、大きさや形状の制限を受けにくいので取り付けが簡単という側面も持っています。選択した金属の種類によってそれぞれの特徴をそのまま生かすことが出来ます。

車やバイクで使われる理由

近年の工業製品は、とにかく薄く、軽くコンパクトになることが求められています。スペースも少ないので他の配線の邪魔をしないでつけれることが必須条件です。

また自動車のエンジンなど高熱が生じる場所では「樹脂やゴム」などの代わりに効果が発揮されます。直接エンジンにつけると振動で割れてしまう部分に、ワイヤーメッシュをサンドイッチ状態で宙に浮かせた状態にすることで衝撃と熱に耐えることが可能になります。温度はなんと500〜800℃に耐えられます。

振動を吸収する効果

優れた弾力性と鋼線の摩擦によって振動を吸収することが出来ます。自動車のエンジン部分は高熱と振動があり、潰したワイヤーメッシュを挟みゴムや樹脂の代わりにサンドイッチ状態で宙に浮かせた状態にすることによって、衝撃と熱に耐えることが可能になります。なんと温度は500〜800℃に耐えれます。

クッション材としての効果

高温部での衝撃吸収、防音対策に使用されます。これも普段はゴムや樹脂が使われる場所ですが、高温に耐えられる素材として、同じ金属で作るというのはとても相性がいいです。

排圧調整バルブの緩衝材として開閉時の衝撃を吸収したり、振動や音を抑えたり出来ます。

フィルターとしての効果

最初に紹介した「デミスター」と同じように、液体やガスなど粉塵浄化するためのフィルターとして使われます。フィルターに厚みを持たすことも可能で、ガス内の異物の捕集のためのエアバッグ用フィルターや、排気再循環バルブの性能劣化を防ぐために排気ガスに含まれるカーボンを除去することが出来ます。密度を変えることで空隙率を変え様々なものをフィルティングできます。

どのように作られているのか?

金属が編める特殊な編み機を使い筒状に編み、編んだものを型に入れて圧縮させます。もちろん編み機は自ら改造をしてより早くより精度が上がるようにしてあるそうです。

基本的な考え方は1本の糸から編むニット(編み物)と同じです。

①「材質(素材)」を変えることで、機能性が変わり、強度や耐熱性、見た目や触り心地も変わります。ワイヤーメッシュに多く使われているのがステンレス(SUS304など)で他にメッキ鋼、メッキ鉄線、アルミ、真鍮、銅、インコネル、チタン、マグネシウム、タングステンなど糸になっている金属線維なら様々なものを編むことが出来ます。

②「線径(番手-糸の太さ-)」を変えることで硬さや、見た目が変わってきます。

③編み幅と編み目の度目(目の緩さ)を調整。最終的に作る大きさによって編み幅を変えます。

基本的にはリリアン編み機のような狭い幅の編み機で編んでいますが、丸編みのような広い幅も編める機械も存在しています。

④唯一普通のニット(編み物)と違うのが、最終的にメリヤス状に編んだワイヤーメッシュを圧縮整形加工や波付加工等をすることです。

材質を選び、さらには太さを(線径)選ぶ、そして編み幅(度目)を設定して、圧縮整形加工で高密度化をすることでフレキシブルな「柔らかいメタル(金属)」を作ることが可能になっています。

この密度の違いにより、空隙率が変わり、フィルターに向いているのか、あるいは緩衝材や制振材に向いているのか様々な用途に使うことができるワイヤーメッシュが生まれるのです。

硬いニットの必要性

以前ナイキやアディダスのニット製スニーカーを紹介した時に、一重のニットアッパーを安定させるために熱融着繊維を使っているという話をしました。

ニットスニーカーは靴下にソールをつけただけでは柔らかすぎて安定性に欠けます。熱融着糸を使うことで、編む前は柔らかいが、編んだ後にスチームなど一定の熱を加えることで編み地が硬くなりスニーカーとしての安定性とクオリティーを保つことが出来ます。

メリヤス構造の金属は、一見どのように使ったらわからない素材に見えますが、絶妙な柔らかさを表現するには、型などに溶かして流し込んだソリッドとしての金属ではなく、糸としての金属を編み、圧縮整形加工をすることで、液体の固形の間のようなフレキシブルな「柔らかいメタル(金属)」がとても重要になります。

これは金属の3Dプリンターでは表現できない独自の技術です。

今までのニットの既成概念を覆すような金属繊維のニット製品は今後も様々な需要を生み出すと予想されます。

Tシャツやセーターと同じくらい身近にある自動車の一部にニット製品があるとは誰が想像出来たでしょうか。僕自身もニットデザイナーとして、「ワイヤーメッシュ」のような衣料品だけ出なく、様々なものがデザインできるニットのスペシャリストとして金属繊維の特性やニットとしての可能性をもっと追求できるように新しい編み技術のリサーチと試編みをしていきます。

今回、私たちニッティングバードとは別業種なのにも関わらず、ワイヤーメッシュ素材を快く取材させていただきました「株式会社ベスト」様に大変感謝しております。

野田社長がワイヤーメッシュを一言で表現する単語として「柔らかいメタル(金属)」というとてもわかりやすい言葉を使わせていただいています。

大阪を拠点に熊本と、中国の生産工場を持ちガスケットをメインに、自動車、自動二輪車の排気系周辺の部品を構成する会社「株式会社ベスト」

これからの動向がとても楽しみな企業です。

執筆者 ニッティングバード 田沼

EijiTanuma

EijiTanuma